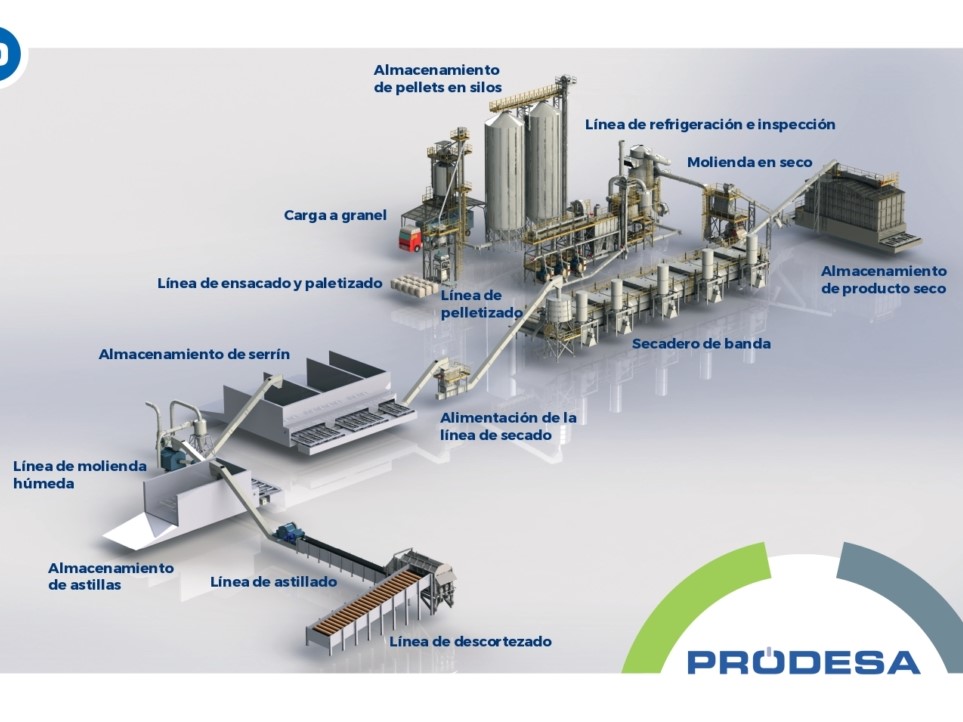

Investigadores del grupo de Tecnologías Fluidodinámicas (TFD) del Instituto de Investigación en Ingeniería de Aragón (I3A) han participado en el desarrollo de un innovador gemelo digital que mejora el proceso de secado llevado a cabo en una planta de producción de pellets. Esto va a permitir una mejora en el proceso y cierto grado de automatización en algunas de las fases, que hasta ahora se hacían de forma manual y basada en la experiencia.

El pellet (biomasa) se obtiene de la reconversión de los principales subproductos de la industria maderera, el aserrín y la viruta. Se trata de un biocombustible barato, seguro, limpio y con emisión neutra. La producción de pellets en la Unión Europea aumentó el año pasado un 21%, según los datos de la Asociación Española de Biomasa, llegando a alcanzar los 18 millones de toneladas, de las que 716.000 fueron en España.

Con el desarrollo de este gemelo digital o réplica virtual, los responsables de plantas de producción de pellets podrán mejorar la operación, aumentar su eficiencia energética, detectar errores de forma temprana, utilizarlo para la formación de los trabajadores y obtener un mayor conocimiento del funcionamiento de la planta. La metodología desarrollada se puede aplicar a cualquier tipo de proceso industrial, haciendo viable la implantación de este nuevo tipo de gemelos digitales a otros procesos.

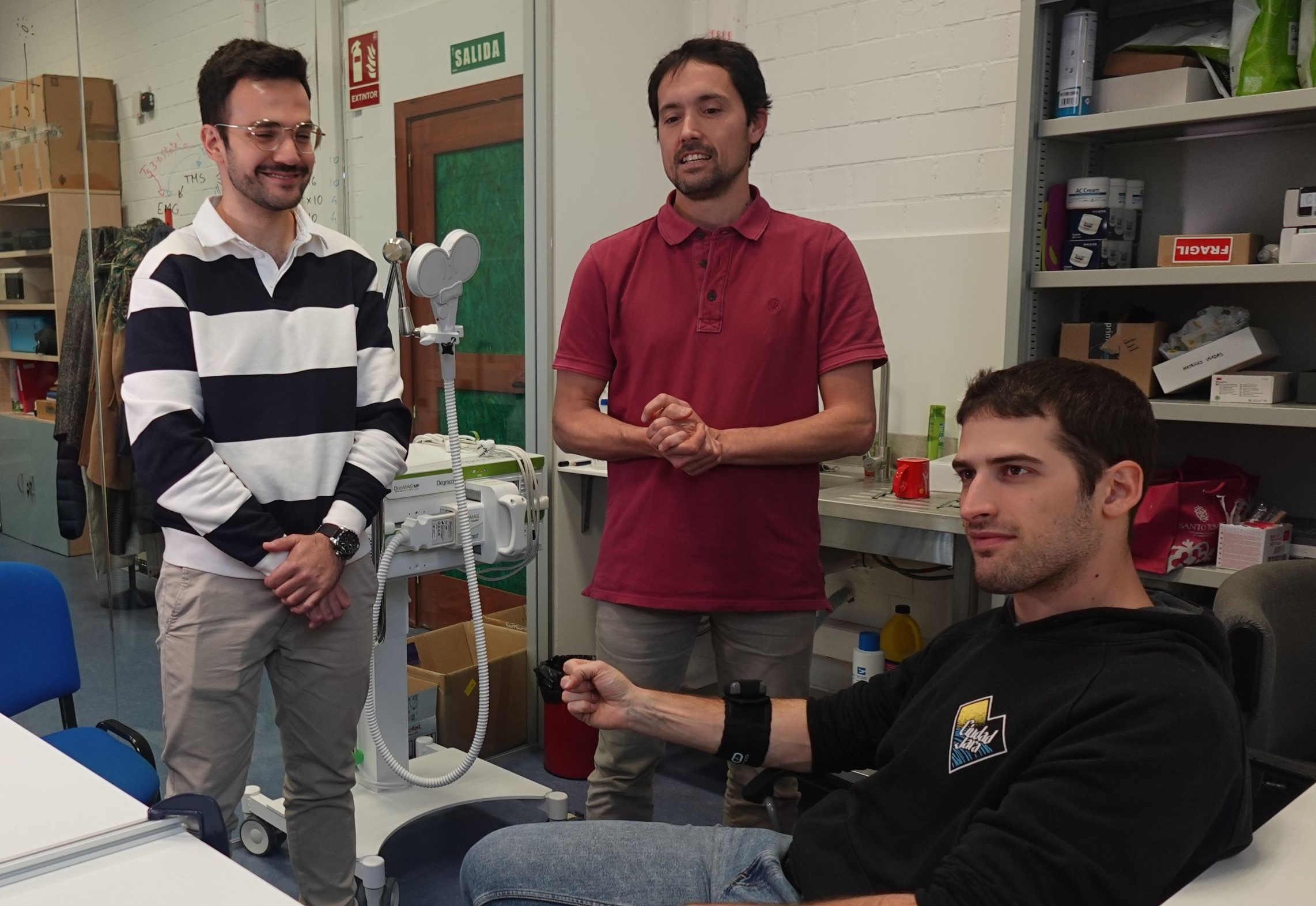

Uno de los aspectos más innovadores del gemelo digital en el que ha trabajado el Grupo de Tecnologías Fluidodinámicas del I3A, en la Universidad de Zaragoza, es la combinación de simulación, datos y algoritmos de control. Esto hace que ofrezca mayores y mejores posibilidades de gestión de la operación de la planta que los gemelos digitales convencionales, basados en datos. Para construirlo, han combinado simulación CFD (Dinámica de Fluidos Computacional) y técnicas para el modelado en tiempo real, ya que un gemelo digital debe ofrecer respuestas en muy poco tiempo. Estos modelos se han integrado en la infraestructura informática del gemelo digital, desarrollada por Electroingenium y Memorandum.

Los resultados de esta investigación (Towards the digitalization of a biomass pellet production plant), desarrollado dentro del proyecto europeo DigitBrain, (DT4DRYER) han sido presentados en el Congreso Europeo de Biomasa (EUBCE2022, siglas en inglés) por el investigador Carlos Montañés.

En este trabajo, dentro del marco del proyecto DT4DRYER (Digital Twin for Rotary Dryer), han participado también la empresa Prodesa, líder del proyecto; Electroingenium, Memorandum Multimedia y los profesionales que forman el equipo: Ana González, Antonio Torrubia, Lucía Royo, Óscar Guallar, Ignacio Rivas, Eduardo Jiménez, Carlos Montañés, Antonio Gómez, Eduardo Gimeno y Norberto Fueyo.